転売ヤーのブームが続いている状況で、部品取りでキットを気軽に購入できる状況ではないので、ザクのスパイクアーマーを3Dプリンターで造形してみることにしました。今回は、デザインを終了してプリントした造形物の表面処理をしていきます。

走査線消しと表面処理

先回、造形したパーツを使って、ドズル専用ザクのスパイクアーマーを製作していきます。

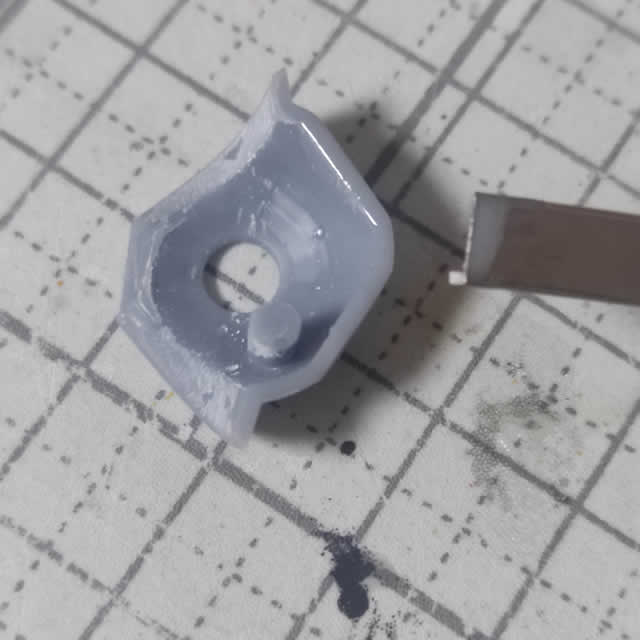

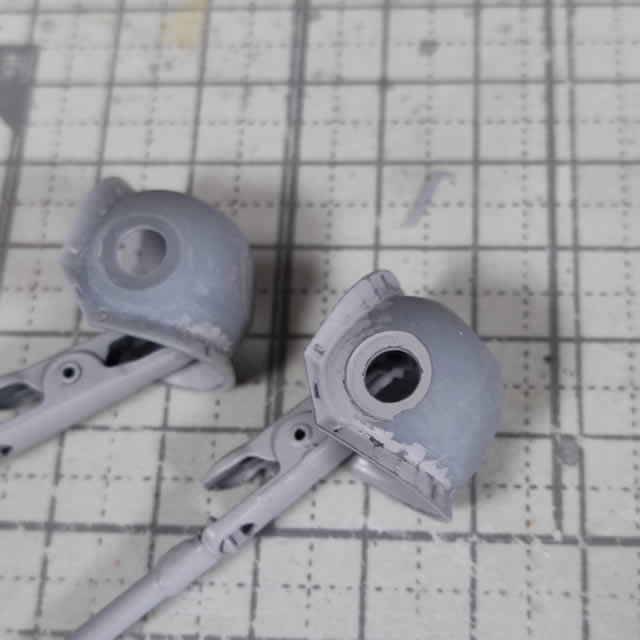

造形時間を短縮するために分割した造形物を貼り合わせていきます。普段は瞬間接着剤を使いますが、今回は強度を出すために光造形樹脂を使って貼り合わせていきます。

そもそも紫外線で硬化するので接着剤としても使えます。造形物の合わせ目部分を粗目のヤスリで荒らして、3Dプリンターで使っている光造形樹脂をスパチュラに付けて塗ります。

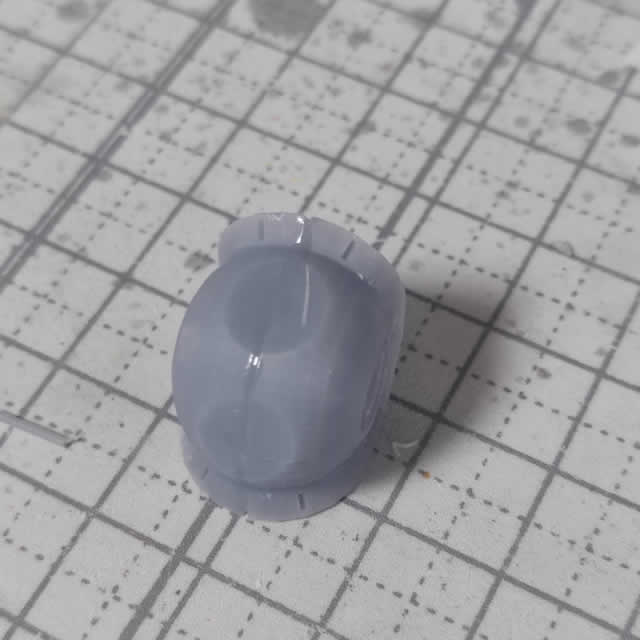

パーツを貼り合わせたら動かないように平らな場所に置きます。接着剤と違って、時間で硬化しないのでゆっくり作業ができるのが良い所。

2つとも貼り合わせたら、紫外線ライトを1分くらい照射して硬化させます。硬化後に合わせ目から、はみ出した樹脂を軽く削って接着は終了。

捨てサフから表面処理

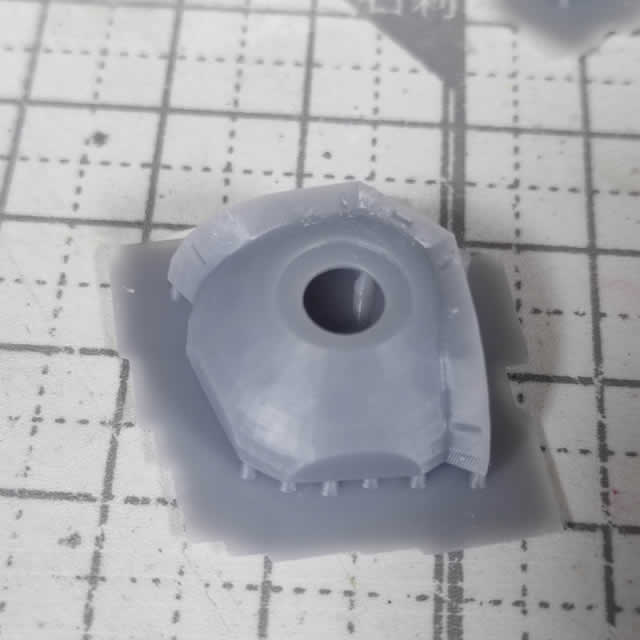

3Dプリントした造形物の宿命で、特に曲面で構成されている場合、ポリゴン状に造形されるため表面に細かな角が現れます。

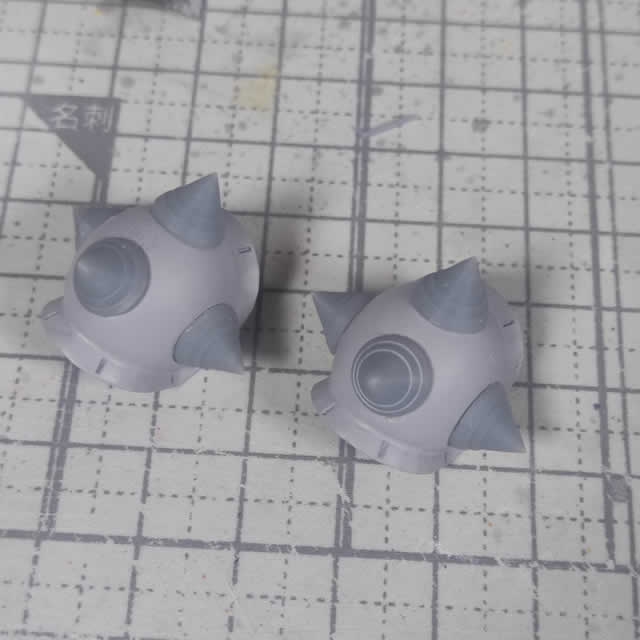

これを滑らかにするために表面を削っていきます。とりあえず表面状態を見やすくするためにサーフェイサーを塗装します。

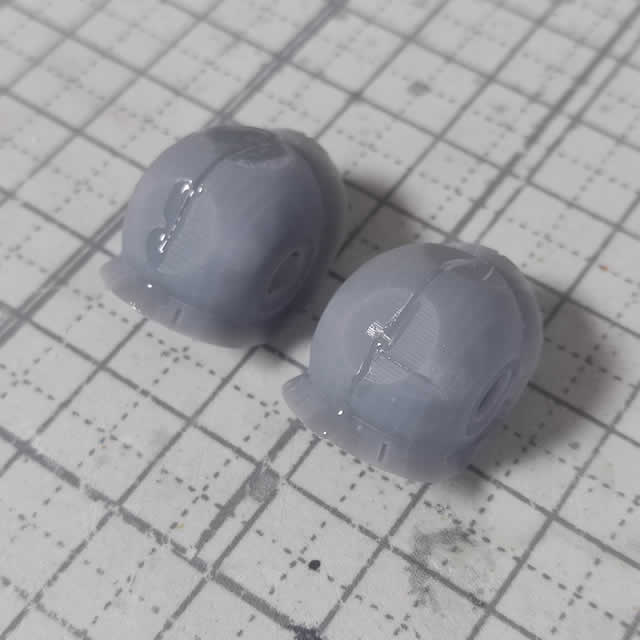

十分にサーフェイサーを乾燥させたら、サーフェイサーを全部、剥ぎ取るような感覚でパーツの全体をペーパーで削っていきます。

削り終わったら、再度サーフェイサーを塗装して表面状態を確認しながら滑らかになるまで繰り返します。

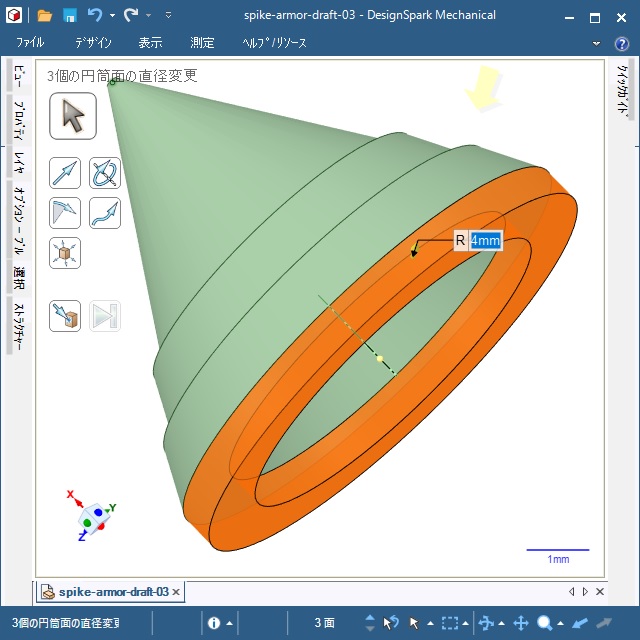

スパイク部分も、試作では底面の部分が少し垂れて曲がりが起きていたので造形後に削る部分も考慮して、0.5ミリほど底面を延長して再造形をしました。

スパイクを瞬間接着剤で固定して、パーツの出来上がり。

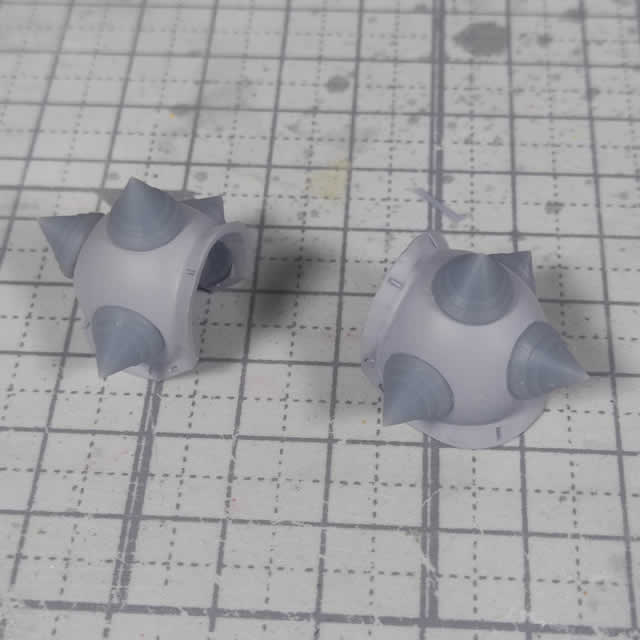

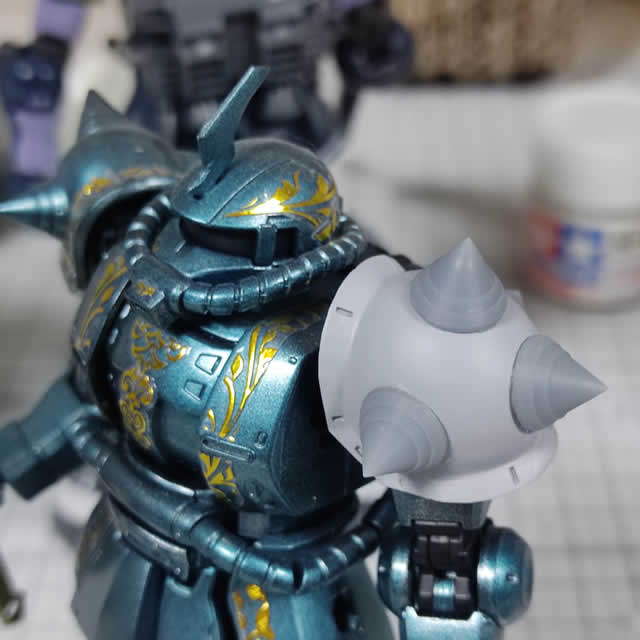

こんな感じでザクの両肩に取り付ける予定です。

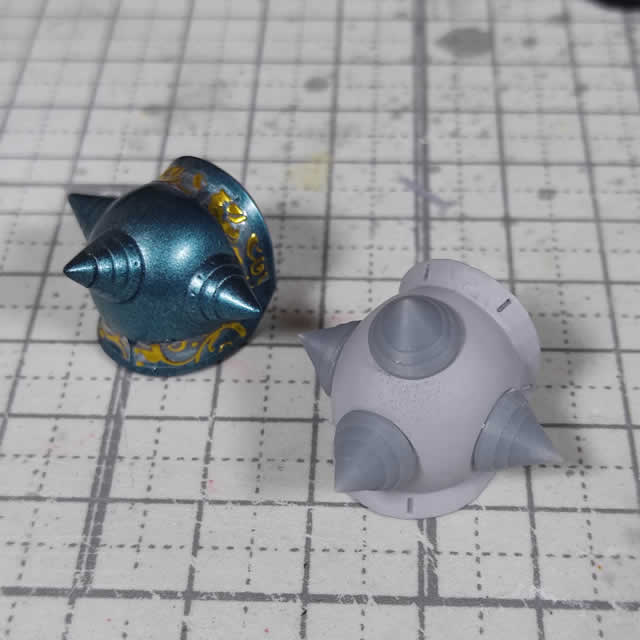

キットのパーツを改造した、ドズル専用ザクのパーツと比較するとこんな感じ。

取り外したパーツに、3Dプリントでリニューアルしたスパイクアーマーを取り付けてサイズ感を確認。かなり良く出来たように感じます。

スパイクが1本多いだけで、厳つさ倍増します。

まとめ

今回は試作したスパイクアーマーの造形物の表面処理を行いました。光造形の宿命で曲面のパーツを製作する場合に表面がポリコン状に凹凸が現れるので、見映えを良くするために削って滑らかにする必要があります。

サーフェイサーを塗装して表面を確認しながら全体的にペーパーをかけることを繰り返すことで、表面がスベスベの造形物を製作することができます。

造形物は、インスタやツイッターに先にアップするので、よかったらご覧ください(フォローもしていただければ喜びます)

スポンサーリンク

最後までご覧いただき、ありがとうございます。