プラモデルや3Dプリンターの造形物にエアブラシや缶スプレーで塗装する時に、換気や飛散した塗料を屋外に逃がす塗装ブースを自作してみます。今回はブース内で換気した空気を屋外に排出するための窓枠用のパーツを作成していきます。

塗装ブース

塗装ブースと言っても調べてみると、タミヤやGSIクレオスなどの模型メーカーなどから出されている商品から、部屋の一角に設置するような大型の設備まで沢山あって、どんな感じにしようか迷ってしまいます。

今回はSNSで見つけた「MOTO6」さん塗装ブースを参考にして設計してみました。

パイプ固定パーツの設計

先回の記事で、固定した換気扇の排出パイプの位置が決まったので、窓枠に取り付けるためのパーツを作成します。

今回、ブース内の空気を排出するのに購入した「Okryain ダクトホース 100mm フレキシブルダクト PVC三層構造 蛇腹排気ダクト 換気用アルミホース 排気ホース 換気パイプ 伸縮式 耐熱 防水 (100mm*2.5m)」を取り付けられるように設計していきます。

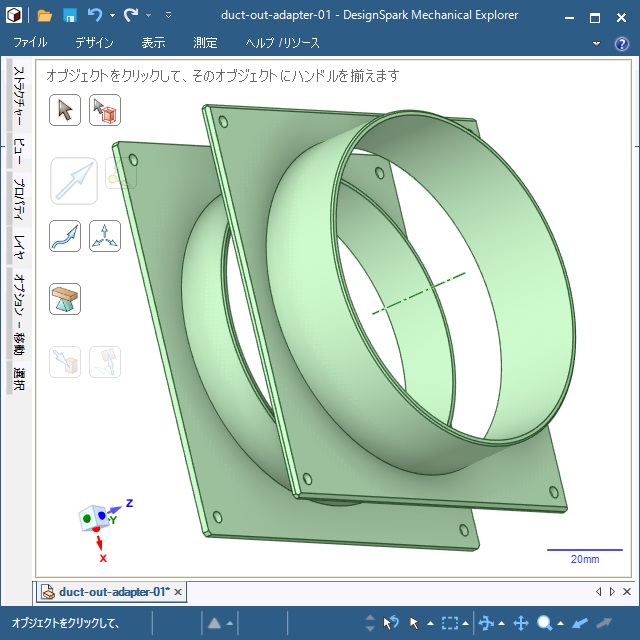

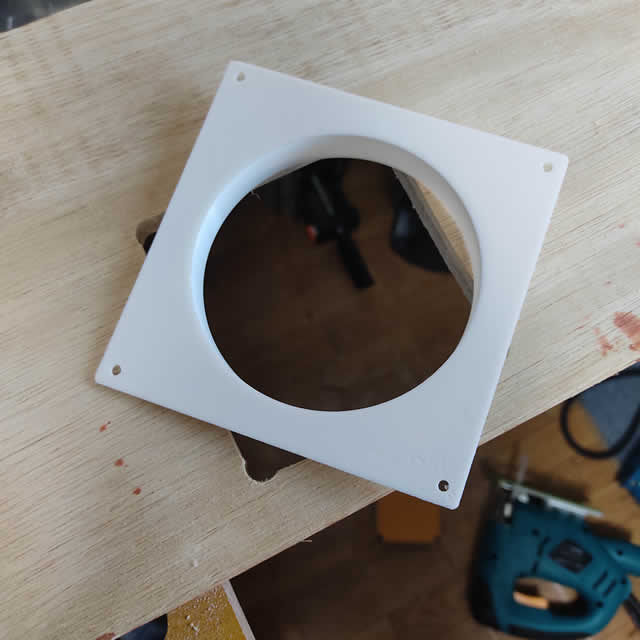

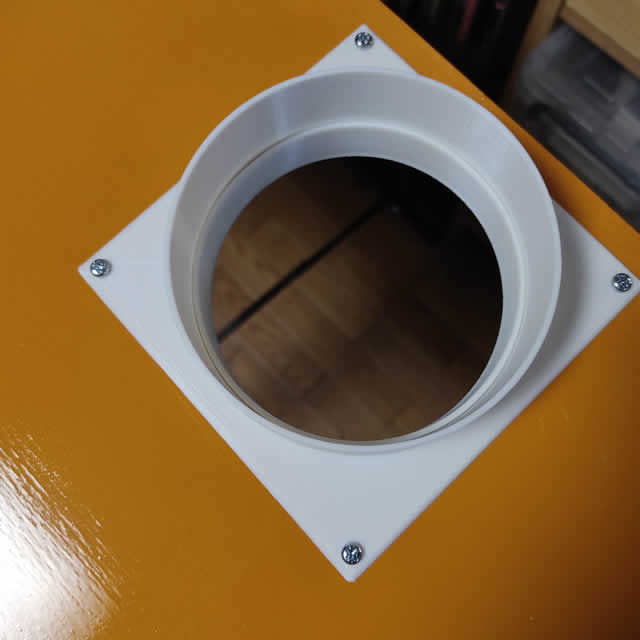

今回も、3Dプリンターでパーツを作成します。華美な装飾なしで取り付け用の正方形とパイプを固定するための円柱を組み合わせた形を重ねるようなデザインしました。

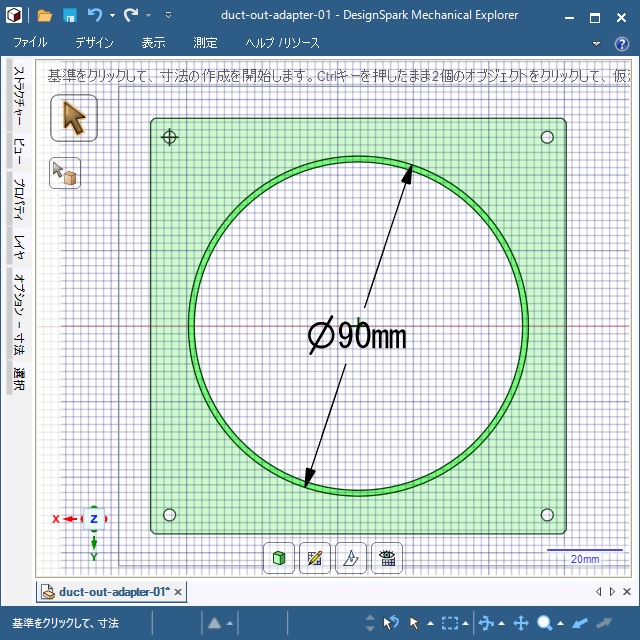

板材に90ミリの四角形をくり抜いて、外寸を90ミリ径にした円柱部分を通します。

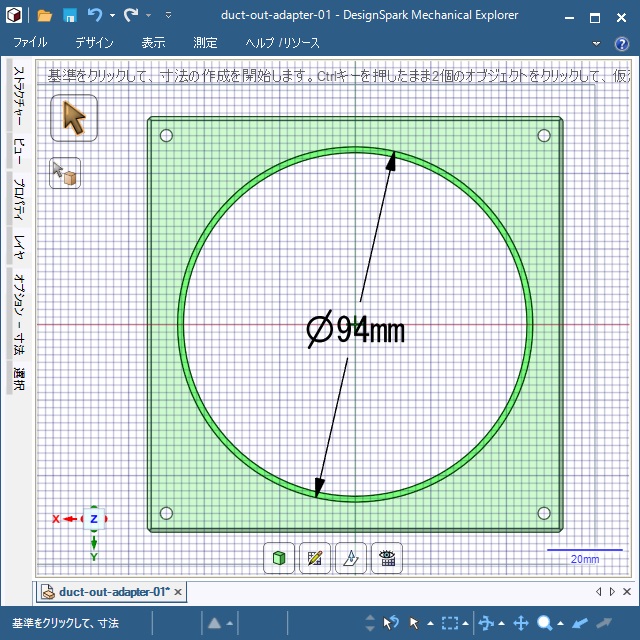

100ミリのパイプを固定する側は、外寸を94ミリにしました。

両方のパーツの四隅に3.2ミリの穴を追加してM3のボルトとナットで固定します。

ダクトパイプ固定パーツ

先回の記事で、固定した換気扇の位置で板材にパーツを取り付けていきます。

今回使うのは「Panasonic (パナソニック) 天埋換気扇 (鋼板)コンパクトキッチン用 FY-24BM6K」

取り付ける窓枠と、ブースの高さを調整してダクトパイプを取り付けるための位置を決めます。(なるべくパイプが水平になるように設定した方が排出効率が上がるはずです)

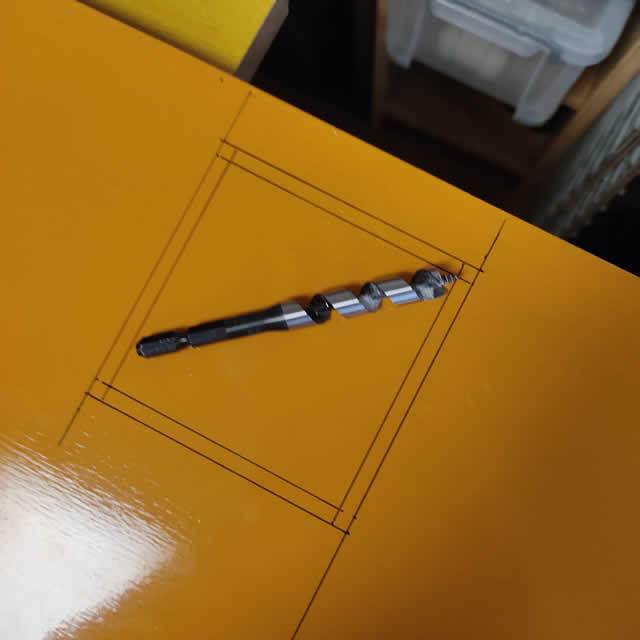

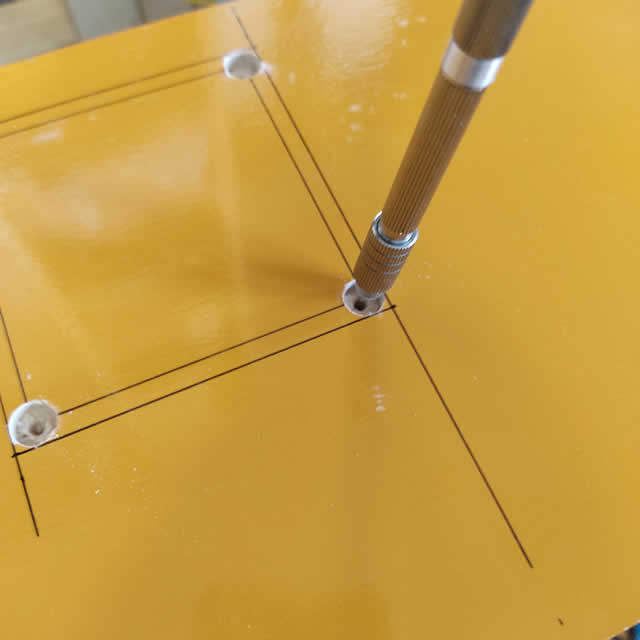

今回は10ミリのドリル刃を使うので、取り付け位置から5ミリ内側に穴を開けていきます。

貫通させた際に板材を割らないように、電動ドリルで厚みの半分くらい刃が入った止めます。

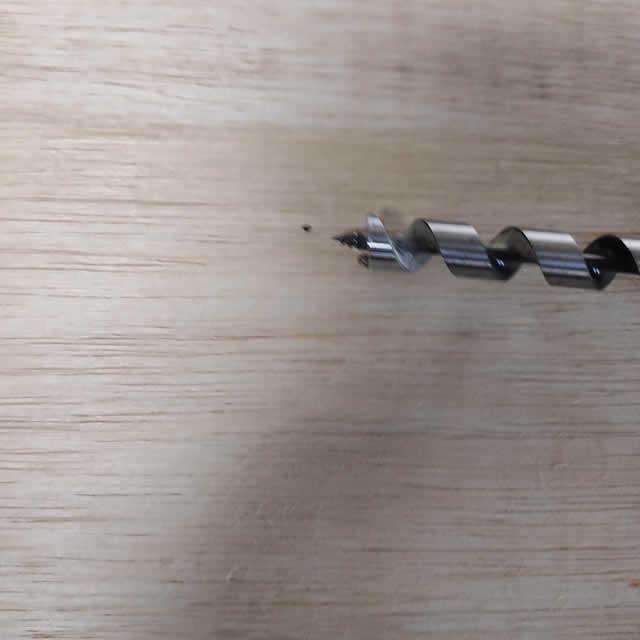

ドリルの中心部分を、ピンバイスで裏側まで貫通させます。

裏側の貫通させた部分に、ドリル刃を当てて反対側から開口していきます。。

裏側もキレイに穴開けが完了。

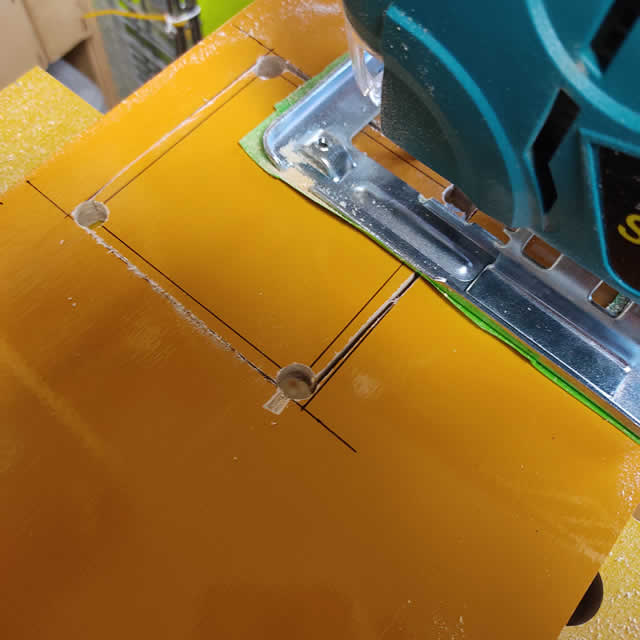

ジグソーの刃を通して穴と穴を繋げるように板材を切断していきます。

3Dプリンターで造形したパーツを通して、サイズを調整します。

パイプ固定用のパーツで隠れてしまうので切り口は、そんなにキレイにしなくても良いのが造形パーツを使うメリットです。

表側のパーツを仮組みして、固定用のビスを通す穴の位置をマークします。

位置を微調整できるように4ミリの穴を開けて加工終了。

M3ネジを通してパーツを固定して出来上がり。

次回は箱組みしたブースにLEDライトを取り付けていきます。

まとめ

今回は、短い記事になりましたが、「塗装ブース」の排気をするためのダクトパイプを窓枠に固定するためのパーツを作成しました。

ホームセンターで購入できる材料でも代用できそうですが、3Dプリンターがあれば簡単にカスタムパーツを造形して固定ができました。

塗装ブースを自作したいと考えている人の参考になれば幸いです。

スポンサーリンク

最後までご覧いただき、ありがとうございます。