1/100 マスターグレード(MG)でしか立体化されていない、マ・クベ専用グフを 1/144 HGキットを改造して作っていきます。今回は特徴的なシールドのスコープ部分を3D印刷で造形していきます。

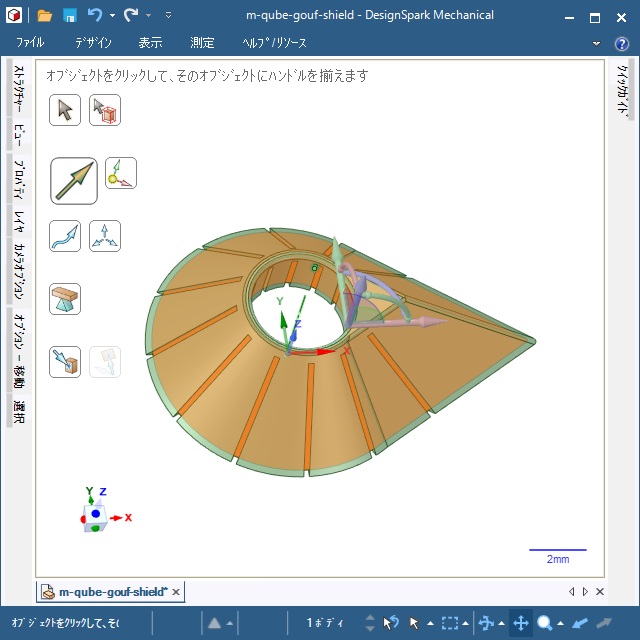

3D CADで設計

先回、DesignSpark Mechanical(3D CAD)を使って設計したデータを使って造形していきます。

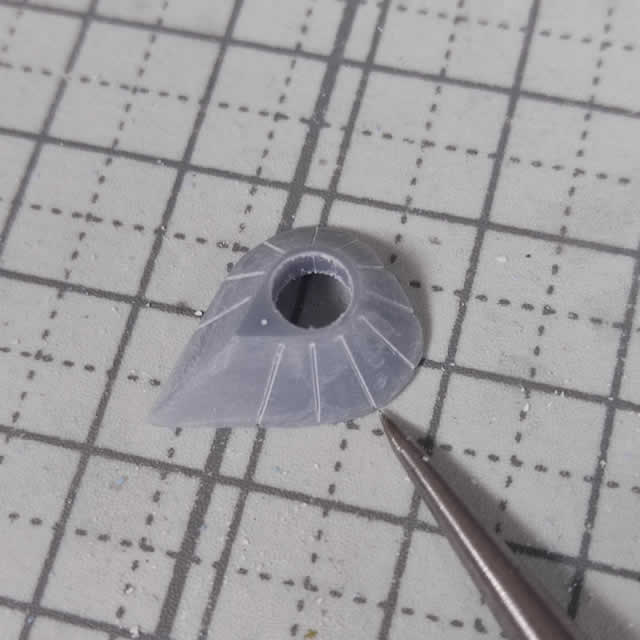

3D CADで設計した部分については、過去に投稿した記事をご覧ください。サイズや形状以外にも、放射状に施されたスジ部分が再現できるかが課題です。

3Dプリンターで印刷

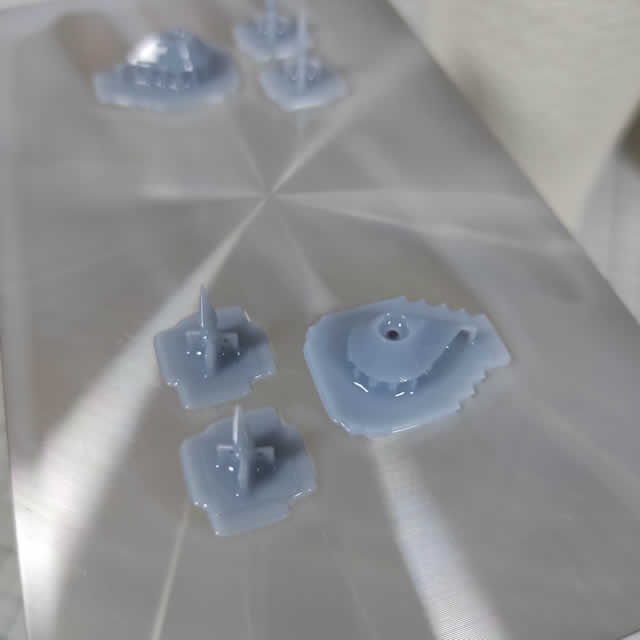

とりあえず何も考えずに印刷。

他にも設計した頭部アンテナと一緒に印刷しています。

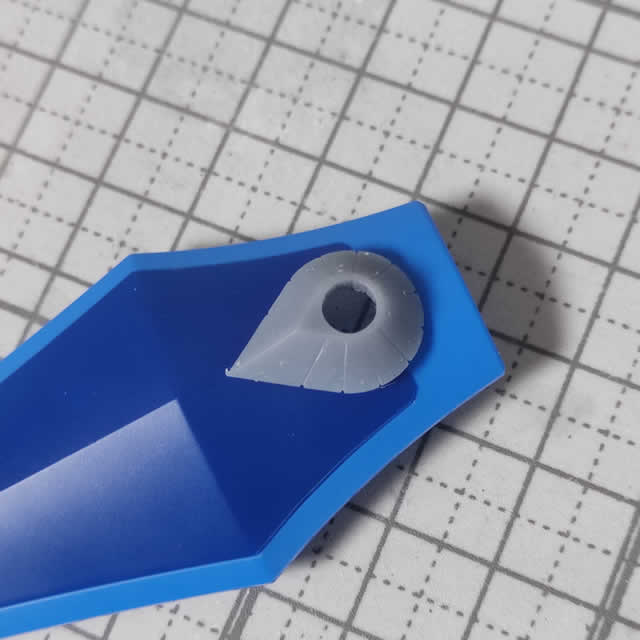

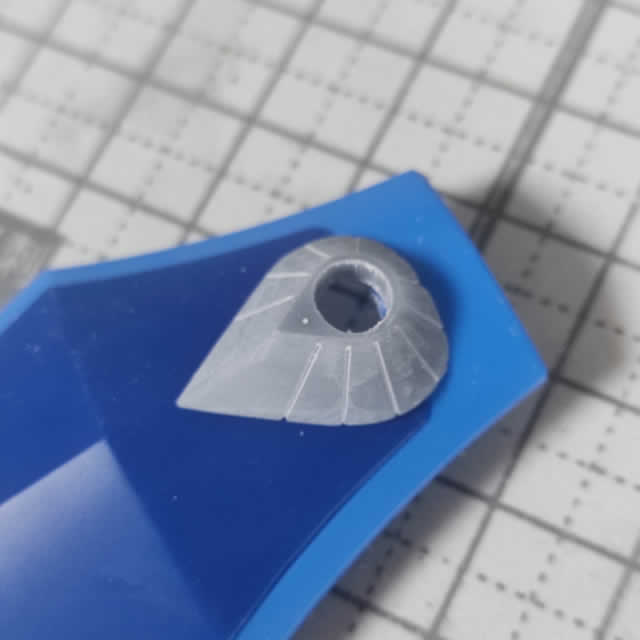

2次硬化させてキットのシールドパーツに載せてみると、若干小さい。3Dプリンターあるあるですが、設計時の寸法より少し小さめに仕上がるって普通です。

修正や量産に向いている3Dプリンター

こんな時でも、自由にパーツを拡大・縮小できるのが3Dプリンターで造形する良い所。3D CADのデータを実測値から算出して修正すれば、簡単に造形することができます。

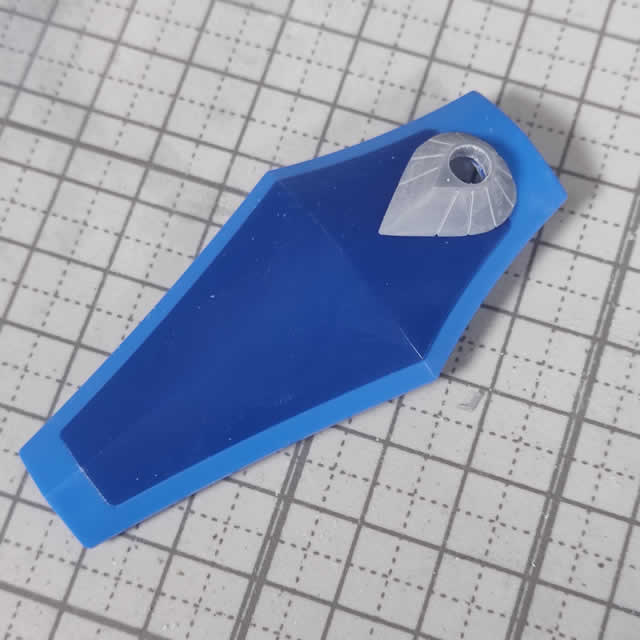

今回は、正解が無いので1.3倍(中央)と1.4倍(右側)に拡大したデータを作成して、実際にパーツに載せて選ぶことにしました。

このように量産できるもの3Dプリンターの良い所です。

結局1.4倍に拡大した造形が一番良かったので、これに決めました。

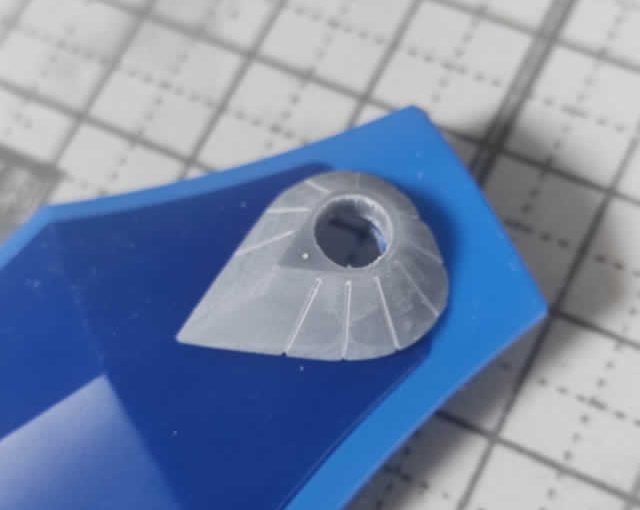

拡大した効果で、スジ彫りもしっかり造形できてます。

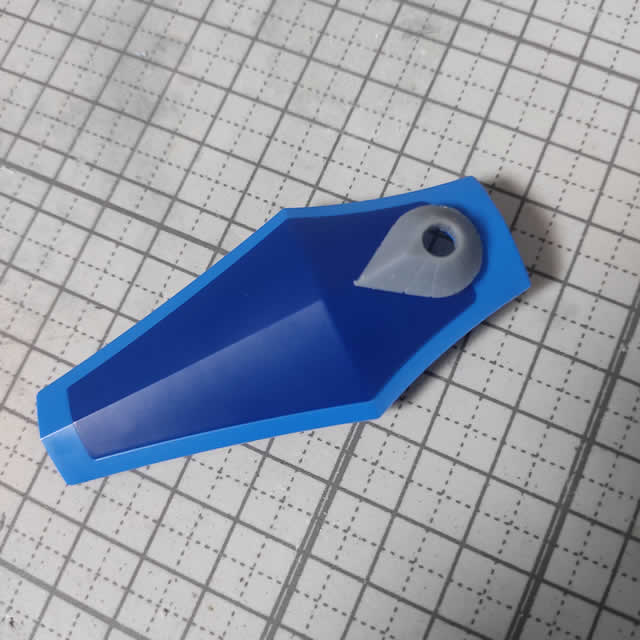

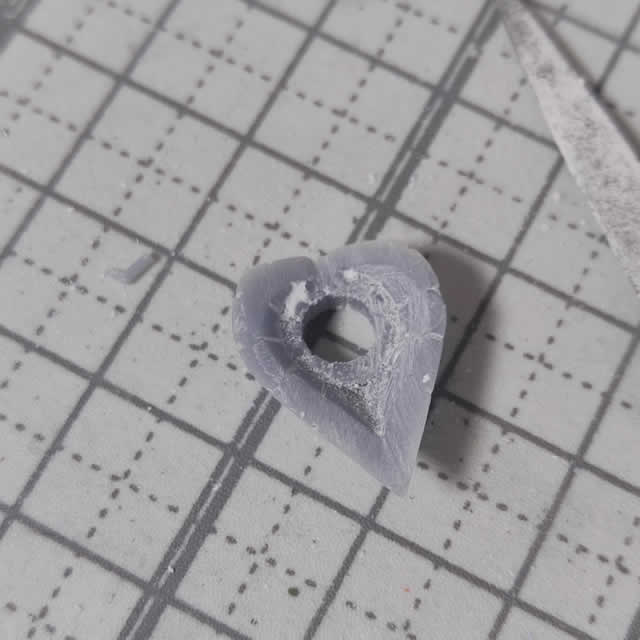

このままでは、固定できないので裏面をシールドパーツの形状に合わせて削りこんでいきます。3Dプリンターの印刷で使うレジンは、プラモデルの成型樹脂よりは、若干硬いですが金ヤスリやサンドペーパーで削っていくことができます。

パーツに合わせて状態を確認しながら少しづつ削っていきます。失敗してもまた印刷すれば良いので、気にせず作業できるのも3Dプリンターで印刷する良い所です。

プラ板やパテで造形すると、また原型から始める必要があるので、この辺りも3Dプリンターで造形すると楽チンです。

最後に、パーツ全体をヤスリで削って、目立てを使って設計時に作った「スジ」を復活させて仕上げます。

こんな感じで、シールドの装飾パーツを3Dプリンターで作ることができました。

まとめ

今回は、3Dプリンターを使ってシールドパーツの造形を行いました。プラモデルの改造と言えば、プラ板を切って、パテを盛って削って成形していましたが、光造形プリンターであれば、シャープで小さい造形物をつくることができます。

データさえ保存しておけば、拡大や縮小も自由自在なので現物合わせのパーツも印刷を繰り返して、パーツにフィットする造形物を納得が行くまで作っていくことができます。

3Dプリンターであれば、大量に同じパーツが必要になった場合でも簡単にデータから量産することができるので、あると便利なツールです。

製作したキットは、インスタやツイッターに先にアップするので、よかったらご覧ください(フォローもしていただければ喜びます)

次回は、スパイクアーマーの尖らせ加工をしていきます。

スポンサーリンク

最後までご覧いただき、ありがとうございます。