プラモデルや3Dプリンターの造形物にエアブラシや缶スプレーで塗装する時に、換気や飛散した塗料を屋外に逃がす塗装ブースを自作してみます。今回はカットサービスで切断した板材を組み立ててブース本体を作成していきます。

塗装ブース

塗装ブースと言っても調べてみると、タミヤやGSIクレオスなどの模型メーカーなどから出されている商品から、部屋の一角に設置するような大型の設備まで沢山あって、どんな感じにしようか迷ってしまいます。

今回はSNSで見つけた「MOTO6」さん塗装ブースを参考にして設計してみました。

塗装ブースの組立て

先回の記事で、整流板固定用のパーツを取り付けた板材などを組み立てて、ブース本体を作成していきます。

板材を貼り合わせる時はクランプを使いますが、角材と作業台で代用できます。

特に幅広の板材を貼り合わせる際には、作業台で全体を挟み込むことで反りを矯正できるので1台持っておくと便利です。

こんな感じで、板材を椹木にして直角になるように作業台で挟み込むことでクランプを使わずに板材同士を貼り合わせることができます。

天板と側板を貼り合わせてブース上部に取り付ける換気扇を覆う部分ができました。

ブース本体の組立て

同じ要領で、本体ブースを組み立てます。

天板と側板を貼り合わせて、最後に底部分に使う薄い板材を取り付けていきます。

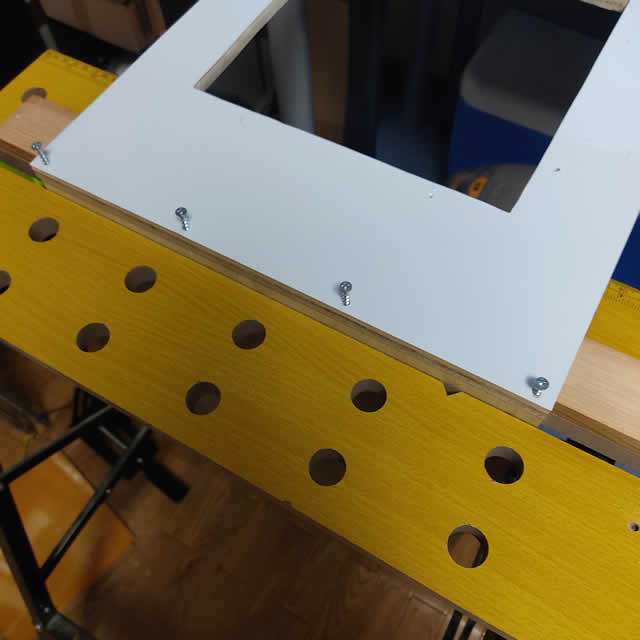

底板は4ミリの薄いべニアにしたので、少し短め(今回は8ミリ)のネジで固定していきます。

電動ドライバーで勢いを付けてネジを回すと板材が割れてしまう恐れがあるので薄い板の場合はドライバーで手回しした方がキレイに仕上がります。

最後に背面の板材を取り付けてブース本体が完成。

最後に、3Dプリンターで造形したパーツに整流板を載せて、出来上がり。

次回は塗装時に手元を照らすLEDライトを取り付けていきます。

まとめ

今回は、3Dプリンターの造形物やプラモデルのエアブラシ塗装など利用するための「塗装ブース」を自作するためのブース本体を組立てました。

板材を箱組みするだけですが、作業台と角材があればクランプなどの代用として使えます。

幅広な板材を組み合わせる際は反りなどを矯正することができるので1台持っておくと便利です。

塗装ブースを自作したいと考えている人の参考になれば幸いです。

スポンサーリンク

最後までご覧いただき、ありがとうございます。