ブックオフで見つけた、掘り出し物的な「EX MODEL SAKAMIS & MAGELLAN」キット。3Dプリンターで量産した大気圏離脱用のブースターの1段目のノズル部分をデザインして試作していきます。。

スラスターバーニアのノズル

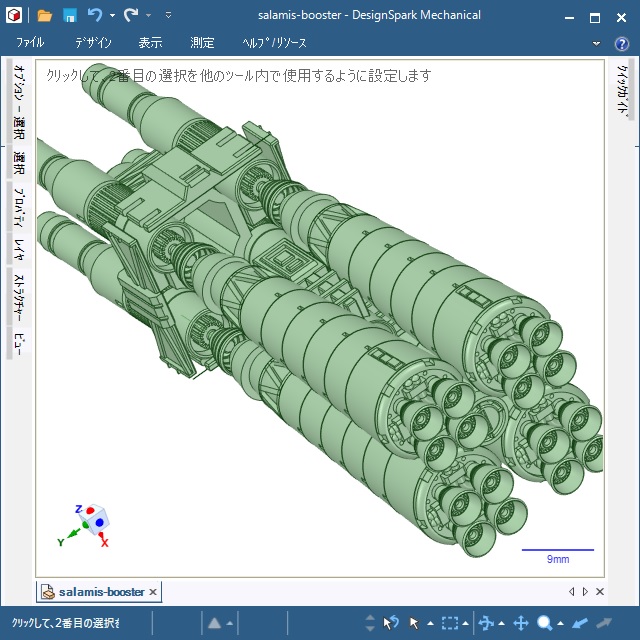

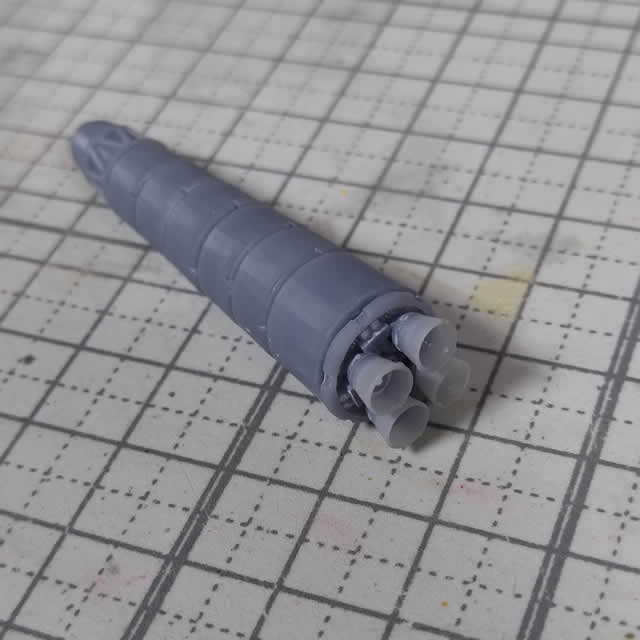

4日目で試作が終わった1段目のブースターに取り付ける、バーニア部分の噴射パーツを試作していきます。最終的には、こんな感じで1段目のブースターに合計で16基の噴射口を固定します。

とりあえず、いつものようにDesignSparkMechanicalを使ってサクッとデザイン。直径5ミリ程度の造形物になるので、あまり細かくデザインしても造形時に飛んでしまうので、控えめにモールドを付けています。

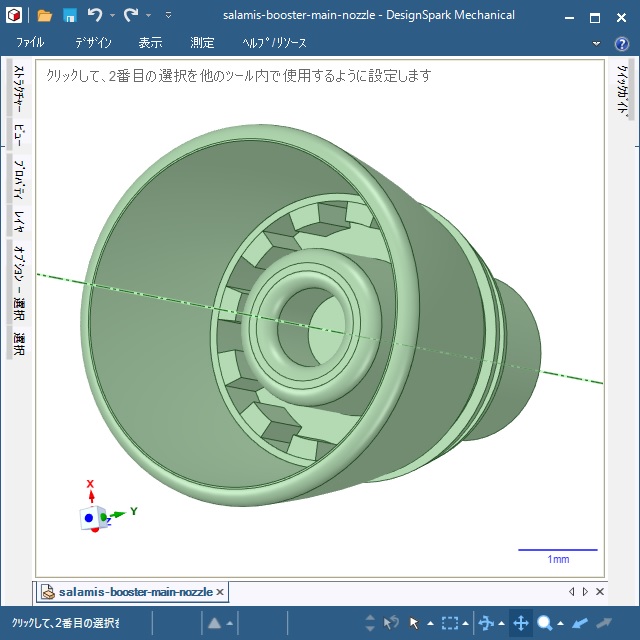

一番気にするのは、噴射口の先端部分の薄さで、薄ければ薄いほど、カッコ良くなりますが、造形後の取り扱いや、印刷時に飛んでしまう可能性もあるので、適度な厚みを探すのが難しい所です。

今回は先端の薄さを0.4ミリにして面取りで丸めて薄い部分を構成しています。

とりあえず条件出しの造形

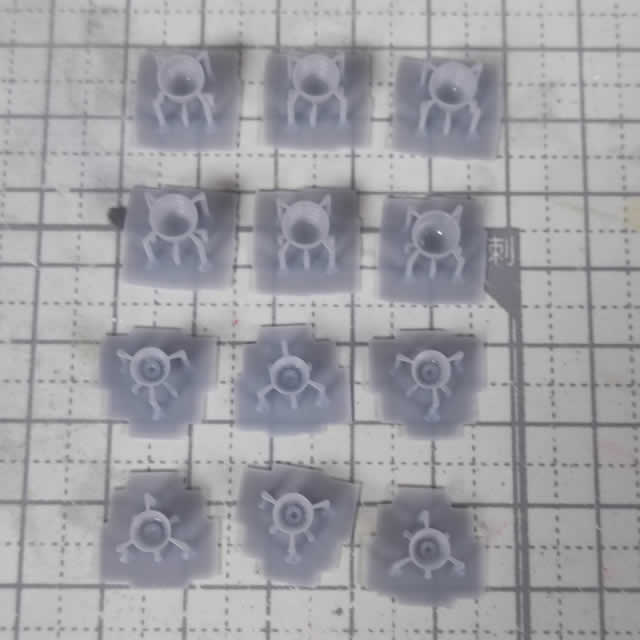

何個か設計したデータを配置して、条件出しも兼ねて造形。

既定値よりもサポート材を追加して、薄い部分も造形できました。ノズル内部のモールドも印刷できているので、このまま量産します。

予備パーツも含めて、少し多めにデータを配置して造形。並べると壮観な眺めです。

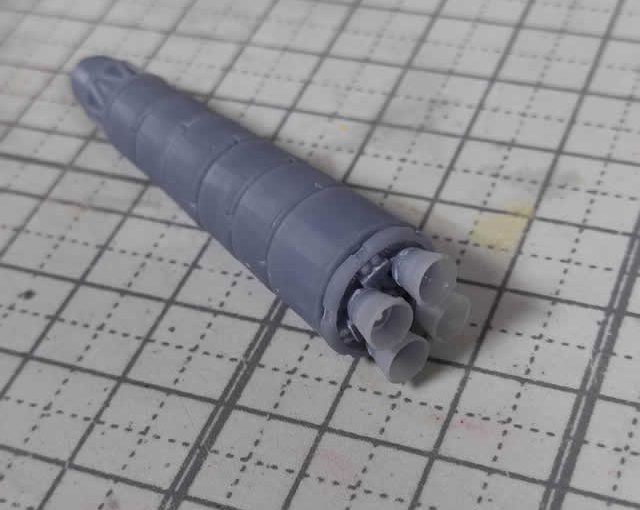

サポート材をニッパーで切り離して、1段目の推進剤タンクに固定して、試作完了。思っていたより、3D CADのデザイン通りに造形することができました。

まとめ

今回は「EX MODEL SALAMIS & MAGELLAN」キットのサラミス用に造形する、大気圏離脱ブースターの1段目のブースターに取り付けるバーニアのノズル部分の造形と仮組みを行いました。

3Dプリンターを持っていない時代は、社外品のカスタムパーツのバーニアでサイズが合うのを探す手間がありましたが、3Dプリンターがあれば、自分の好きなサイズで自作することができ、かなり作業効率が上がります。

小さなパーツを量産するのも3Dプリンターは重宝するので、大変助かっています。

造形物は、インスタやツイッターに先にアップするので、よかったらご覧ください(フォローもしていただければ喜びます)

次回はパーツを量産して、1段目ブースターの組立てを行っていきます。

スポンサーリンク

最後までご覧いただき、ありがとうございます。