ザクヘッドを手にした時に、いつかは出ると考えていたグフヘッド。まったく出る気がしないので、改造して作ってしまえと製作する記録の2日目。造形した動力パイプを固定する頭部の嘴部分を造形していきます。

曲面部分を含むデザインは現物合わせ

現物のザクヘッドで使われているパーツを参考にしても、曲面部分を採寸して3D CADでトレースするのは難易度が高いので、写真を使って作業を効率化していきます。

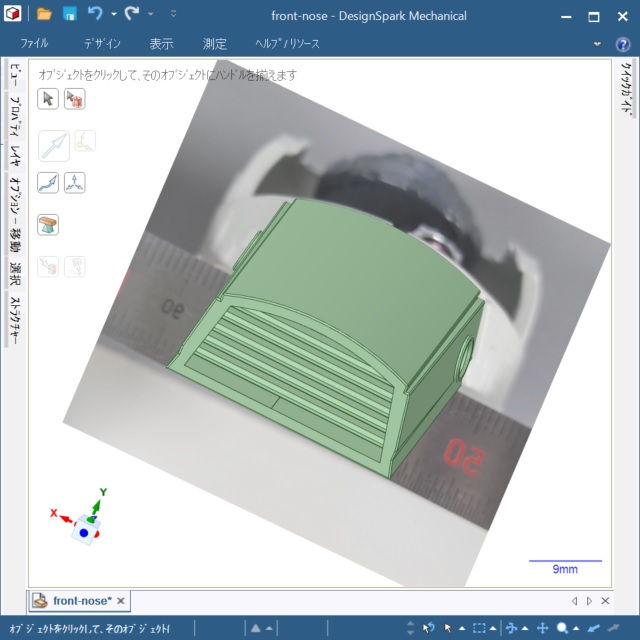

画像の取り込み機能があるCADソフトであれば、結構簡単に現物合わせで設計できます。

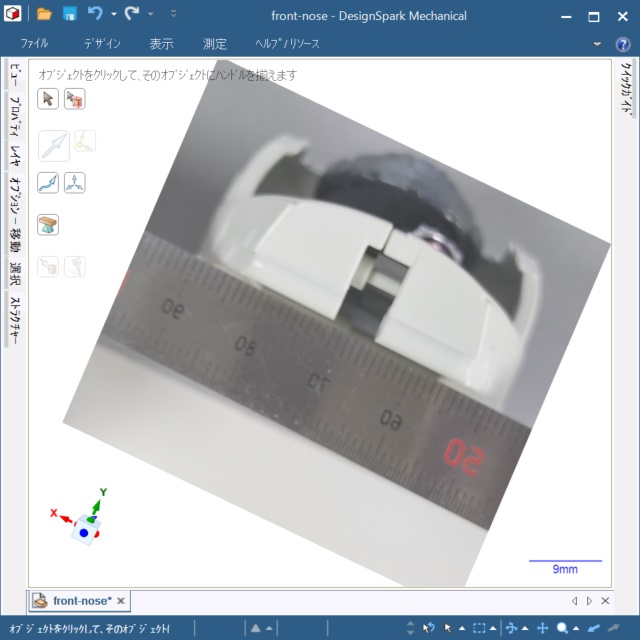

まずは現物合わせで造形したい部分の撮影します。この時に3D CAD上で基準となる寸法を合わせるために、定規も一緒に撮ります。

背景にカッターマットの方眼線で代用する方法もありますが、パーツとの距離感でサイズ感がズレてしまうので、造形する面に合わせて定規を当てておくと、実際に造形した際の差異を最小限にできます。

撮影した写真を3D CADに取り込み、定規の目盛りとCADソフト内の寸法を一致させてサイズを同じにします。

写真を確認しながら、3D CADで立体化をしていきます。

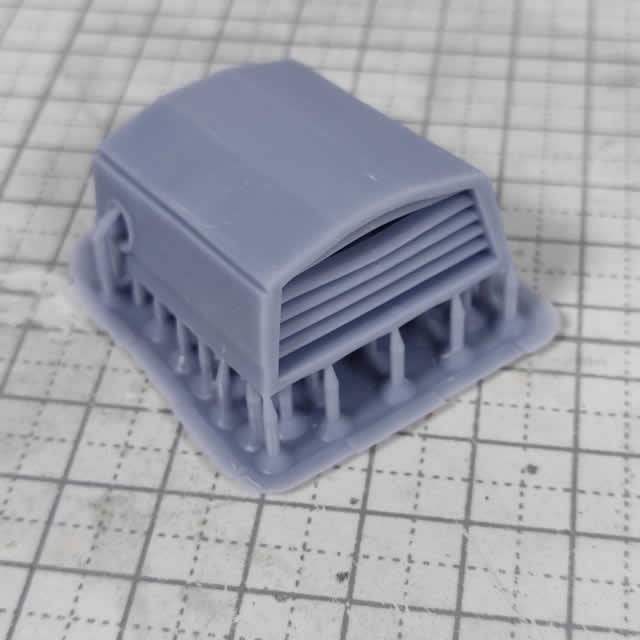

早速、3Dプリンターで試作品を造形します。ダクトの前面に付けたフィンが曲がってしまったので、次回は前面部分を分割して別パーツした方が良いという結果が見えました。

ザクヘッド側に固定するピンも、現物合わせで造形してみましたが寸法が若干違う部分もあり、まとめて後で修正します。

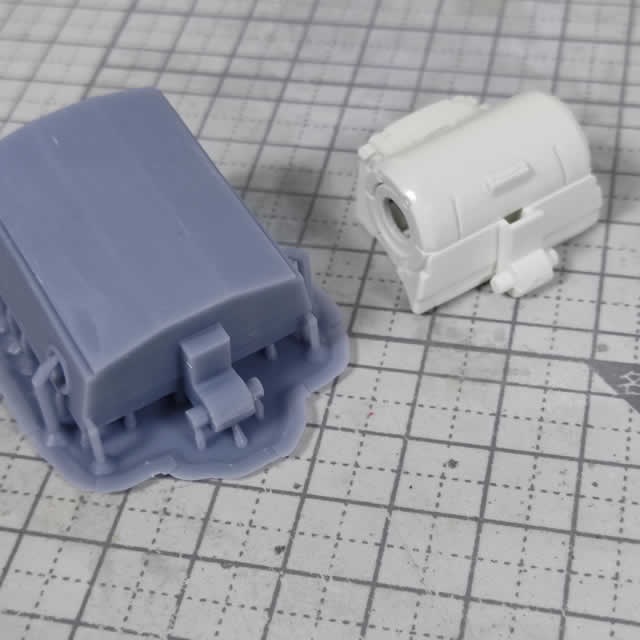

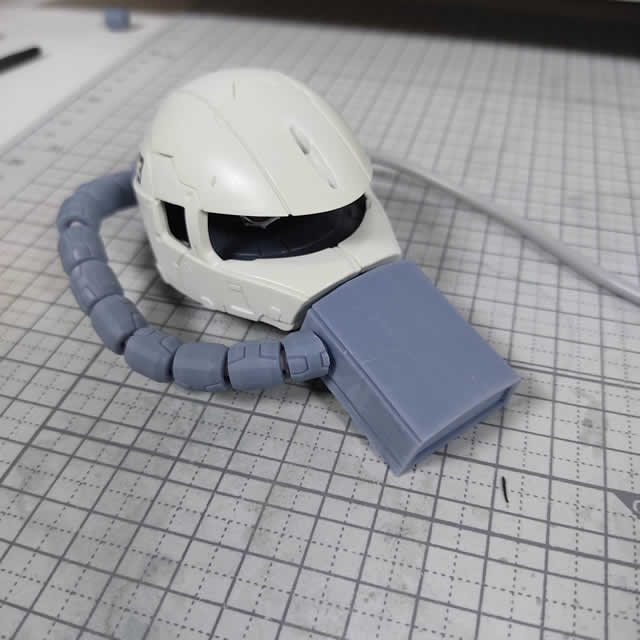

ザクヘッドのパーツを取り外して、ピンを合わせて固定。動力パイプの生えたカモノハシのようになり、少し長すぎました(笑)

試作して、デザイン以外にもザクヘッド側に合わせるピンのサイズや、合わせ目も状態など、色々なことが分かってきたので試作プリントは大事です。

まとめ

今回は、短い記事ですがザクヘッドを改造してグフヘッドを製作するため、3Dプリンターで排気ダクトを含む頭部パーツを造形して、取り付けてみました。

造形物は、インスタやツイッターに先にアップするので、よかったらご覧ください(フォローもしていただければ喜びます)

スポンサーリンク

最後までご覧いただき、ありがとうございます。