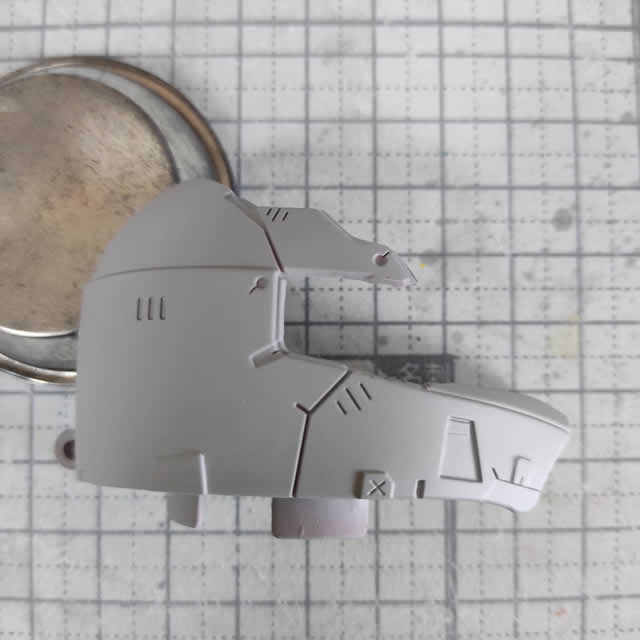

ザクヘッドを手にした時に、いつかは出ると考えていたグフヘッド。3Dプリンターを使って改造パーツを造形して「マ・クベ専用グフ」が制作できたので、量産型グフを製作する2日目。今回はモノアイレールのサイド部分に新規パーツを造形していきます。

モノアイレール部分の新規デザイン

先回、データを再利用して造形したパーツを使って量産型グフを製作していきます。

3Dプリントで現物合わせでパーツを作る工程を紹介します。

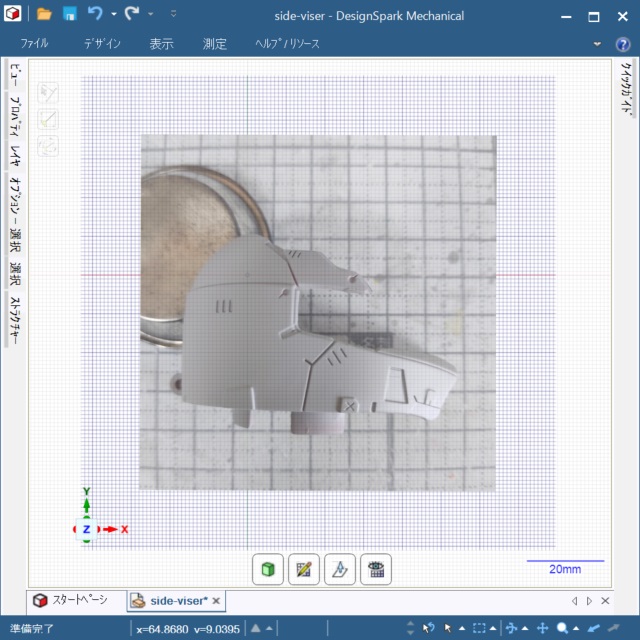

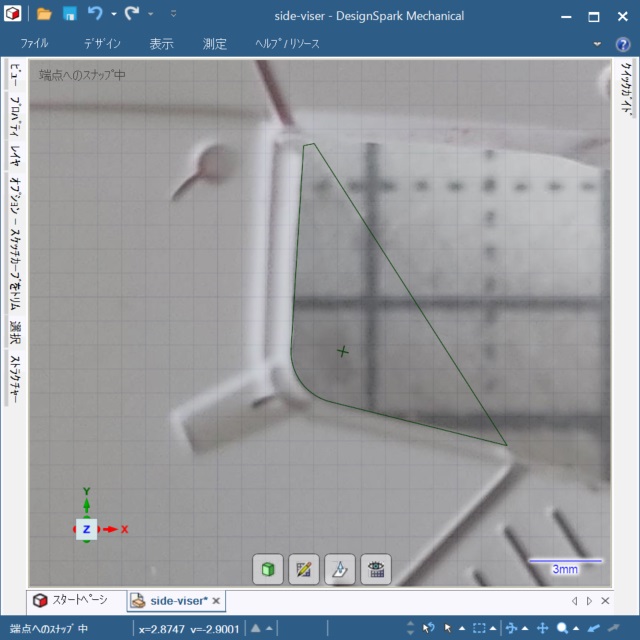

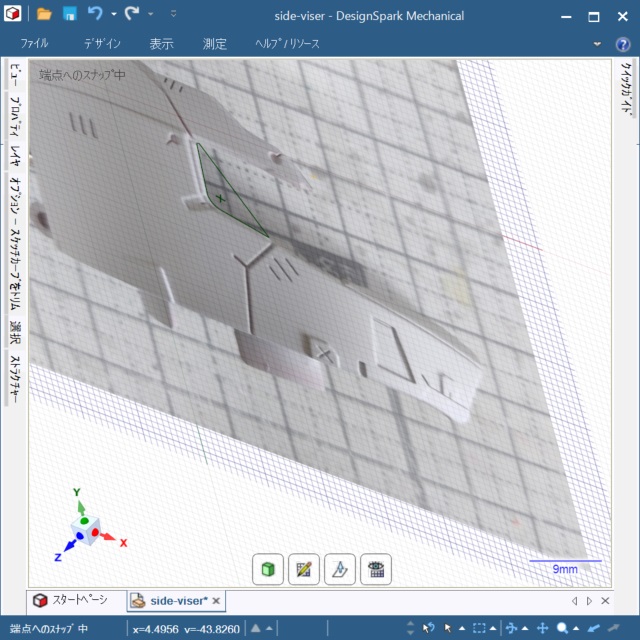

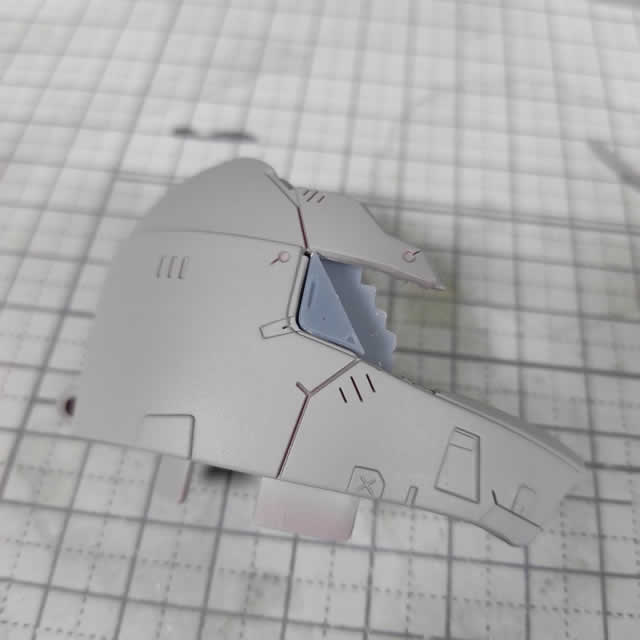

現物合わせをするパーツをなるべく真上から撮影します。その際にサイズを合わせるために方眼紙やカッターマットの枠線などを映り込ませておきます。

撮影したデータを3D CADソフトに取り込みます。私はDesignSpark Mechanicalを使っています。

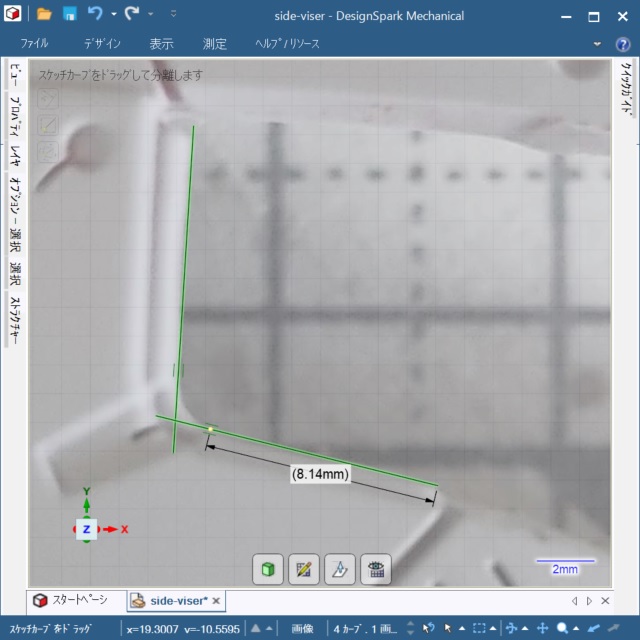

映り込ませた寸法を確認しながら写真を拡大、縮小して、3D CADの方眼線を合わせるように調整します。

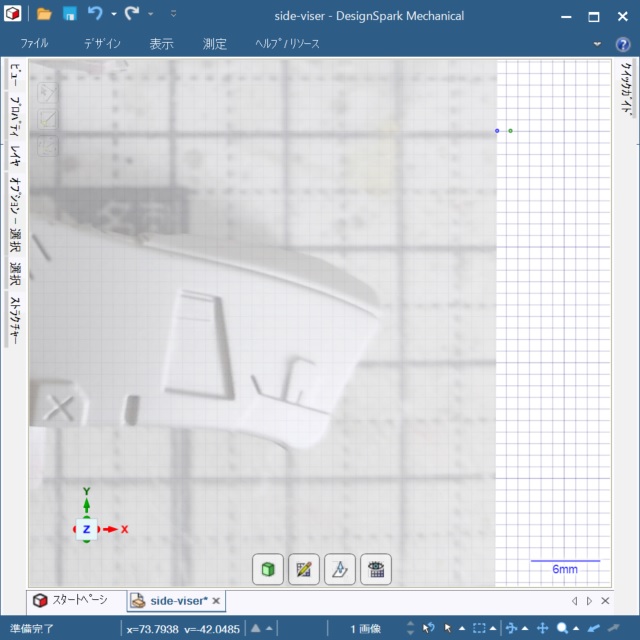

サイズを合わせたら写真のパーツに合わせてパーツのアウトラインを引いていきます。

パーツに合わせてラインが引けるのでパーツに合わせて曲線や曲面を作る場合には、かなり有効な方法です。

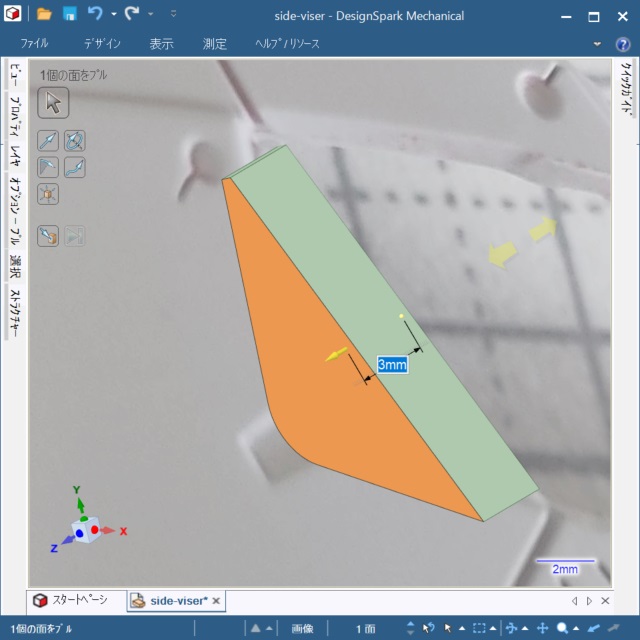

アウトラインが引けたら、3Dオブジェクトを作成していきます。

奥行きはパーツから採寸したサイズで作成していきます。

今回は簡単な形なので、あっと言う間にデザインできました。

ヘッドパーツに固定する面を追加してパーツの設計終了。

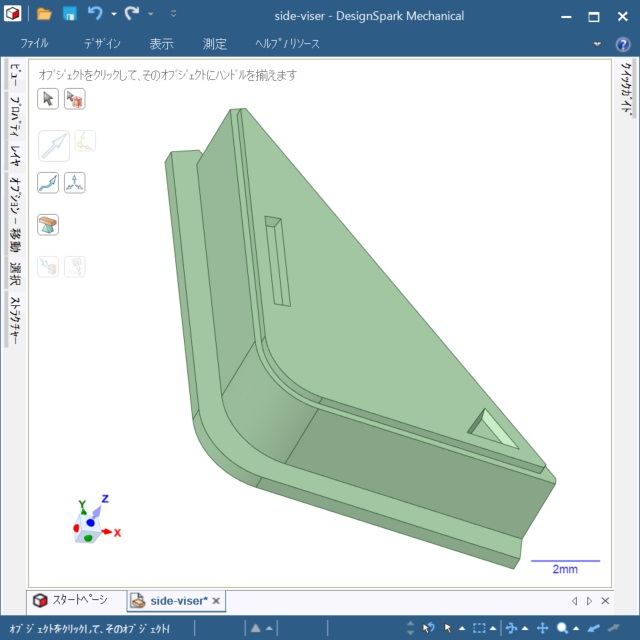

試作造形

モールドの具合やサイズ感を確認するために、とりあえず試作をします。このくらいのサイズでもサポート材を付けたりすると印刷に1時間くらいはかかるので、考えているよりも、とりあえずプリントしてみることをおススメします。

小さなモールドですが、うまく造形できてくれました。

パーツに仮ハメして、サイズ感を確認。

奥行きや、固定用の面部分も試作品ながら、今回は結構イケてるパーツができました。

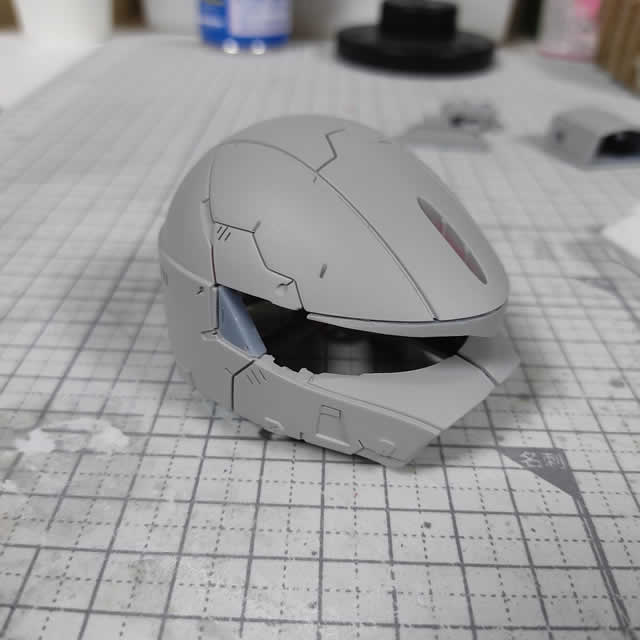

サポート材から切り出して、ヘッドパーツに組付け。グフやグフカスタムって、ザクと違ってモノアイレールの最後が斜めに切れて、こんな感じだったと思います。

ザク用ですが、アンテナブレードを取り付けて仮組み。グフフライトカスタムもこんな感じのアンテナだったような…

まとめ

今回は、短い記事ですがマ・クベ専用機向けにデザインしたパーツを使って量産型グフに改造するために、新規でモノアイレールの終端部分に取り付けるパーツの設計と造形を行いました。

造形物は、インスタやツイッターに先にアップするので、よかったらご覧ください(フォローもしていただければ喜びます)

スポンサーリンク

最後までご覧いただき、ありがとうございます。